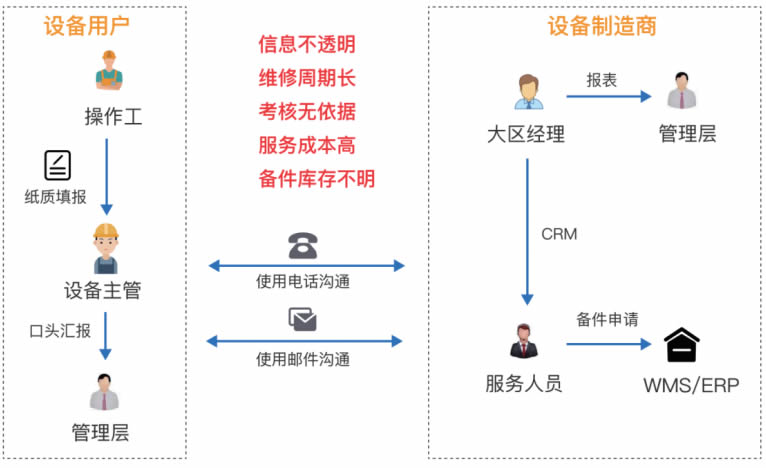

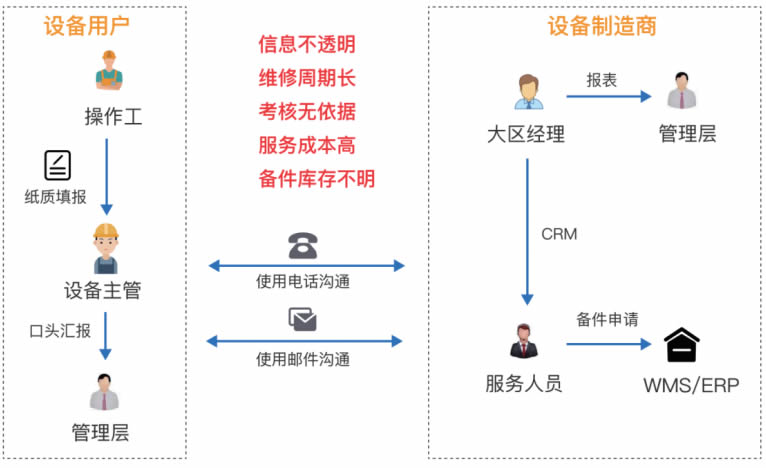

江蘇亞威機床股份有限公司基於上述痛點,在企業設備出廠前均會根據采購訂單和裝配單 信息生成標識解析二維碼並粘貼在設備上,二維碼攜帶設備運行狀態、參數信息,用戶可遠程 監控設備狀態和獲取設備報警信息,及時進行設備點檢和養護,實現無紙化辦公並隨時查看曆 史養護點檢信息。當設備出現故障時,用戶可通過掃碼報修,縮短等待周期,支持隨時掃碼查 看該設備一係列售後維修服務記錄,並反饋相關售後需求。基於標識的智能售後服務管理模式 可輔助企業提升售後服務質量,一碼獲取設備信息,快速了解用戶真實需求,節省多流程協同 成本。方案實施應用後,客戶點檢效率提升58%,客戶滿意度提升20%,設備平均無故障開機 時間增加268小時;售後服務人員平均服務效率提升18%,服務質量提升32%,售後服務成本 降低15%以上。

平台通過標識實現前端信息采集,解決了貨物確權的問題,降低線下人工核驗時間95%,解決動產質押融資中的重複質押問題,解決因重複質押引起的融資問題事件28起

建立標準化的能耗采集監測體係,對接入監測的數據進行規範處理,數據的動 態分析,及時幹預,保證節能政策的正確執行,企業水電氣等各項能耗總體降低13%;企業運 營成本下降5%

用戶可通過二維碼對構件生產工藝,構件信息進行追溯,跟蹤與管理,構件生產完成之後,通過一流程一掃碼步驟完成質檢,貨運,信息錄入等多流程的實時記錄

減少人工計數和彙總操作,提 升準確率70%以上,數據顆粒度提升至十位級,降低人員工時15%以上,客戶實時應答能力提 升35%,查貨調貨效率提升40%

通過統一防疫政務接口將健康碼,核酸檢測,疫苗接種,場所碼等標識數據統一歸集使用,為防疫工作的應急響應預案提供關鍵的數據支撐

以智能製造典型場景作為切入點,從多個維度分析係統解決方案的發展情況,歸納係統解決方案發展現狀和圖譜,提出係統解決方案技術應用和變革趨勢

基礎篇分析世界主要國家的智能製造發展戰略和國際標準化組織的智能製造標準化現狀;發展篇根據各個階段的工作重點和標誌性成果將我國智能製造標準化工作劃分為探索期

詳實數據研判了智能工廠發展趨勢;剖析智能製造典型應用場景及實施路徑;總結行業工廠數字化轉型差異路徑;提出工廠數字化轉型關鍵績效指標體係

智慧供應鏈是以提升效率,降低成本,提高服務水平為核心,實現智能決策;透明化管控,智慧供應鏈是以提升效率,降低成本,提高服務水平為核心,實現 智能決策

智能工廠是以提高工廠運營管理水平為核心,主要目標是使生產資源得到最合理的配置和優化,在設計,生產,物流,銷售,服務等業務環節間實現互聯互通

智能車間建設重點在於對車間內關鍵環節、業務單元的設備連接、數據采集和分析利用,能夠自動、 高效、穩定的完成排產和生產執行

CMMM深度賦能三個層級智能化建設,提煉CMMM八大高價值實踐模式,提出了全生命周期設備管理,全麵賦能製造企業高質量發展支撐政府科學製策和精準施策

2021年智能製造軟件市場規模為1438.7億元,預計未來五年保持較快速增長,複合年均增長率為19.0%,將於2026達到3429.0億元,工業軟件中的占比持續增加

數字化轉型從企業視角看,重要目標是要實現價值增值;從產業視角看指傳統產業與新一代信息通信技術的深度融合應用;對我國製造業數字化轉型政策的啟示和建議

由李培根,譚建榮,柴天佑,盧秉恒,李伯虎等10餘位院士牽頭,圍繞智能製造中的智能產品,智能製造雲等六個方向,繪製了智能製造技術路線圖